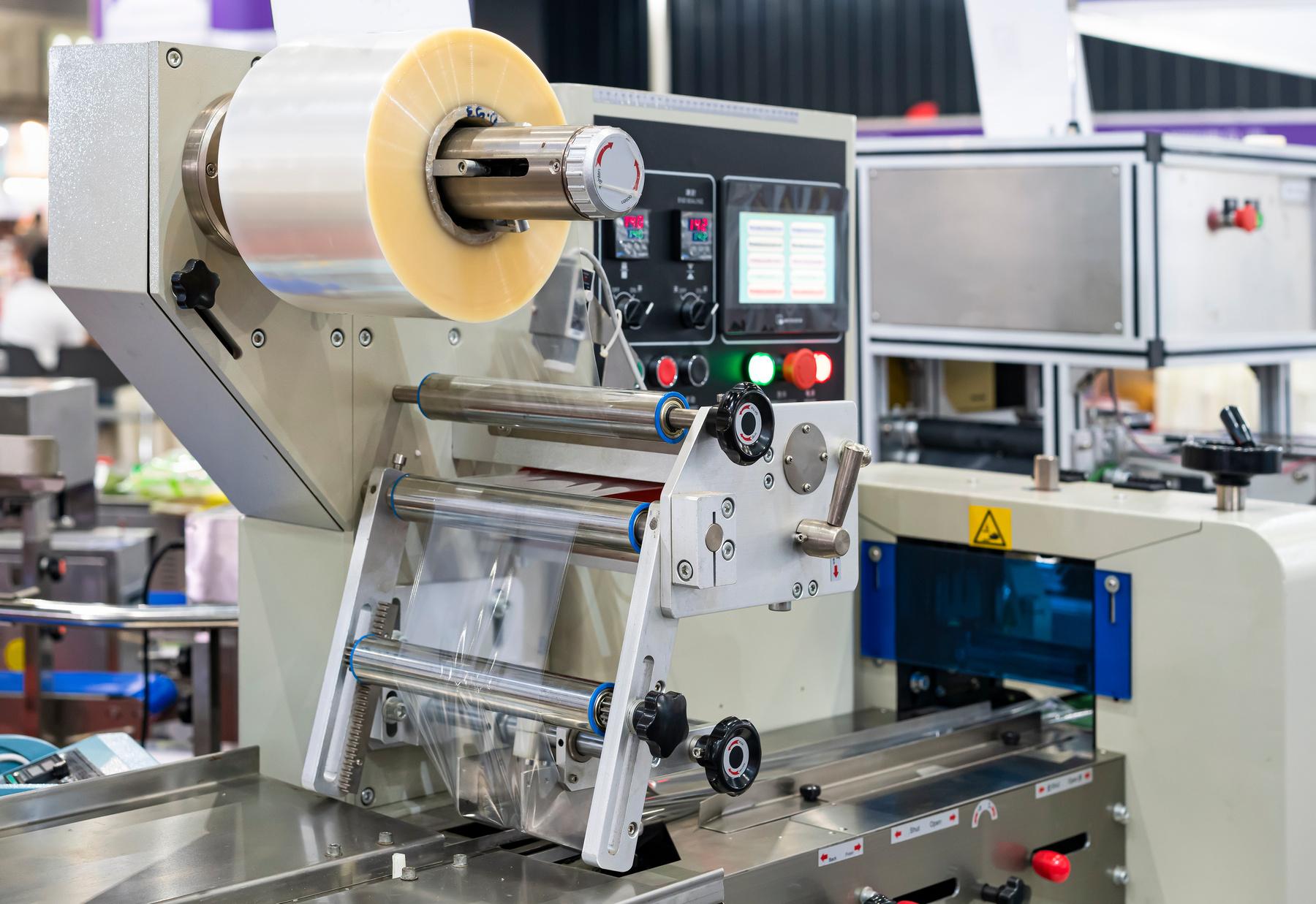

Automatisierte Verpackungslinien prägen das Bild moderner Fertigungsbetriebe, in denen gesteigerte Produktivität, konstante Qualität und geringere Ausfallzeiten eine immer größere Rolle spielen. Wo früher mühsam von Hand sortiert, gefaltet und verklebt wurde, übernehmen heute ausgeklügelte Maschinen den Großteil der Aufgaben. Das Resultat sind schlankere Abläufe, ein höherer Durchsatz und deutlich geringere Fehlerquoten. Gerade in Branchen mit hohem Warenvolumen zeigt sich, wie wichtig es ist, wiederkehrende Arbeitsschritte so effizient wie möglich zu gestalten. Jeder Handgriff, den ein Roboter übernehmen kann, bedeutet eine spürbare Entlastung für das Personal, eine höhere Sicherheit und letztlich zufriedenere Kunden, die von sauber verpackten Produkten profitieren.

Präzision im Fertigungsumfeld

Automatisierte Verpackungslinien stehen für höchste Präzision, was sich in fast jedem Detail des Betriebsablaufs zeigt. Ein zentrales Merkmal ist die gleichbleibende Qualität der Verpackung, da jede Komponente exakt nach denselben Parametern verarbeitet wird. Selbst kleinste Abweichungen vom Standard lassen sich vorab definieren und minimieren, sodass keine unnötigen Schwankungen in der Verpackungsqualität auftreten. Die Maschinen arbeiten mit zuverlässigen Sensoren, die exakt registrieren, wo sich das Produkt befindet, wann es gefaltet oder geklebt werden muss und wann das Endergebnis bereit für den Versand ist. Somit entfallen zeitaufwendige Nachkontrollen, da mögliche Fehler bereits im Entstehungsprozess ausgeschlossen sind. Auch die Geschwindigkeit der Anlagen ist bemerkenswert, denn während ein Mensch schnell an seine körperlichen und psychischen Grenzen stößt, fahren diese Maschinen Schicht um Schicht im selben Tempo durch. Sie sind in der Lage, rund um die Uhr ohne Ermüdung zu arbeiten, was sich direkt auf den Produktionsausstoß auswirkt. Wenn du solch präzise Abläufe im Fertigungsumfeld nutzt, profitieren nicht nur die Produktionszahlen, sondern auch das gesamte Qualitätsmanagement.

Robuste Maschinen und Systeme

Bei automatisierten Verpackungslinien spielt die Langlebigkeit der eingesetzten Maschinen eine entscheidende Rolle. Jedes Gerät ist darauf ausgelegt, unter industriellen Bedingungen zuverlässig zu funktionieren, ob hohe Luftfeuchtigkeit, schwankende Temperaturen oder Staubpartikel in der Luft auftreten. Diese robusten Systeme müssen deshalb sorgfältig konstruiert und mit widerstandsfähigen Komponenten ausgestattet werden, um über viele Jahre hinweg konstant dieselben Leistungen zu erbringen. Häufig lassen sich solche Verpackungslinien modular erweitern, was bedeutet, dass zusätzliche Module, etwa für Sondergrößen oder Spezialmaterialien, ohne große Umrüstungen integriert werden können. Die Wartungsintervalle sind klar definiert, und durch den Einsatz von vorausschauender Instandhaltung lassen sich geplante Stillstände auf ein Minimum reduzieren. Technische Diagnosesysteme unterstützen dabei, potenzielle Schwachstellen frühzeitig zu erkennen, sodass keine ungeplanten Unterbrechungen entstehen, die den Durchsatz gefährden könnten. Solche robusten Anlagen können auch bei extremen Belastungen zuverlässig arbeiten, was gerade in Branchen mit saisonalen Spitzen von großer Bedeutung ist. Wenn du auf solche Maschinen und Systeme setzt, eröffnen sich dir langfristig stabile Produktionsbedingungen, die eine konstant hohe Lieferbereitschaft sicherstellen.

Effizienz durch smarte Automatisierung

Hinter der hohen Effizienz automatisierter Verpackungslinien steckt ein durchdachtes Zusammenspiel verschiedener Technologien und Softwarelösungen. Moderne Anlagen sind mit Sensorik, Kameras und präzisen Positioniermodulen ausgestattet, die jede Bewegung steuern und überwachen. Dadurch lassen sich Abläufe straffen, Leerläufe minimieren und Kapazitäten besser nutzen, indem die Maschinen nur dann Energie aufwenden, wenn es wirklich nötig ist. Auch die Kommunikation zwischen den Geräten spielt eine wichtige Rolle: Über standardisierte Schnittstellen und Steuerungssysteme tauschen die einzelnen Komponenten Informationen aus, um Stillstände zu verhindern. Smarte Software analysiert laufend die Performance und kann bei Bedarf Anpassungen vornehmen, etwa Geschwindigkeiten drosseln oder erhöhen, wenn sich die Auftragslage ändert. Dieser dynamische Ansatz erlaubt es, flexibel auf Kundenwünsche zu reagieren, ohne gleich den gesamten Prozess umkrempeln zu müssen. In der Mitte solcher Produktions- und Verpackungsumgebungen werden auch empfindliche Materialien sicher verpackt, beispielsweise wenn du Styroporplatten einsetzt, um fragile Waren vor Stößen zu schützen. Mit einer solchen smarten Automatisierung senkst du nicht nur den Materialverbrauch, sondern steigerst auch die gesamte Prozessqualität, weil jeder Arbeitsschritt nahtlos ins nächste übergeht.

Konkrete Strategien für bessere Abläufe

Ein guter Verpackungsprozess ist mehr als nur die Aneinanderreihung einzelner Arbeitsschritte, er ist ein Gesamtsystem, das durch bewusste Maßnahmen optimiert werden kann. Alle beteiligten Prozesse greifen ineinander, von der Produktzuführung bis zur finalen Versiegelung, und jede Verbesserung kann sich positiv auf den Durchsatz auswirken. Um bessere Abläufe zu erzielen, lohnt es sich, systematisch an Stellschrauben zu drehen, die sich direkt auf Effizienz, Qualität und Sicherheit auswirken. Wenn du deinen Verpackungsprozess weiter perfektionieren willst, können folgende Ansätze hilfreich sein, um dauerhaft bessere Resultate zu erzielen:

- Integration flexibler Zuführsysteme, um unterschiedliche Produktgrößen reibungslos verarbeiten zu können

- Nutzung von Echtzeitdaten, um laufende Anpassungen der Anlagenleistung an die Auftragslage vorzunehmen

- Durchdachte Wartungspläne, um ungeplante Stillstände und kostspielige Reparaturen zu verhindern

- Regelmäßige Schulungen für dein Personal, damit jeder Handgriff sitzt und niemand wertvolle Zeit verliert

- Klare Kennzahlen zur Leistungsüberwachung, um Engpässe frühzeitig zu erkennen und proaktiv gegenzusteuern

- Verwendung von stabilen, vorgefertigten Verpackungselementen, um den Gesamtablauf zu beschleunigen

- Einsatz von Qualitätssicherungssystemen, um schon während des Verpackungsvorgangs Fehler aufzudecken

- Vereinfachte Prozessdokumentation, sodass Anpassungen jederzeit nachvollziehbar sind

Solche Strategien verhelfen dir, gezielt an den relevanten Punkten nachzubessern, statt nur spontane Einzelmaßnahmen durchzuführen. Das Ergebnis sind nachhaltige Verbesserungen, die dauerhaft für hohe Verpackungsgeschwindigkeiten, geringe Fehlerquoten und planbare Produktionsabläufe sorgen.

Interview mit einem Experten

Wie würdest du die Entwicklung der automatisierten Verpackungslinien einschätzen?

„Die Anlagen sind schon verdammt clever geworden, aber da steckt noch viel Potenzial drin. Aktuell gehen viele Hersteller auf flexible Lösungen, damit man mal eben die Linie an neue Produkte anpassen kann, ohne alles umzubauen.“

Welche Vorteile siehst du gegenüber rein manuellen Prozessen?

„Ganz ehrlich, du sparst dir ne Menge Stress. Keine ständigen Pausen, keine miese Laune, keine Fehler, weil jemand abgelenkt ist. So’n System läuft einfach, Tag und Nacht, immer gleich.“

Was empfiehlst du Betrieben, die noch zögern?

„Raus aus der Komfortzone! Wer immer alles wie früher macht, verpasst die Zukunft. Klar kostet das erst mal Geld, aber wenn du siehst, was du dann rausholst, lohnt sich’s.“

Wie wichtig ist das Zusammenspiel zwischen Mensch und Maschine?

„Sehr wichtig, weil kein System perfekt ist. Deine Leute müssen wissen, wie sie die Anlage bedienen, Probleme checken und im Notfall eingreifen. Maschinelle Präzision und menschliche Erfahrung gehören halt zusammen.“

Wo siehst du noch Verbesserungsbedarf?

„Definitiv bei der Datenanalyse. Viele Betriebe nutzen ihre Daten nur halbherzig. Da ist noch Luft nach oben, um Abläufe schlauer zu steuern.“

Worauf sollte man bei der Wartung achten?

„Frühzeitig dranbleiben. Lieber einmal mehr checken als zu wenig. Wenn was ruckelt, sofort eingreifen und nicht abwarten. Dann läuft alles runder.“

Was hältst du vom Einsatz spezieller Materialien?

„Wenn’s passt, warum nicht? Manche Materialien sind halt extrem stabil, andere gut für empfindliche Produkte. Dadurch sinkt die Ausfallquote, und du kriegst die Ware sicher zum Kunden.“

Danke für deine Einschätzungen

Ein stimmiger Abschluss der Abläufe

Setzt du auf automatisierte Verpackungslinien im Fertigungsbetrieb, eröffnen sich zahlreiche Chancen, deine Produktionsprozesse langfristig zu verbessern. Du erhältst eine konstante Qualität, reduzierst menschliche Fehler und steigerst den Durchsatz, ohne an Flexibilität zu verlieren. Gerade in Zeiten steigender Kundenansprüche und härter werdender Konkurrenz kannst du dich mit optimal abgestimmten Verpackungsabläufen von anderen abheben. Eine durchdachte Kombination aus zuverlässigen Maschinen, cleverer Software und hochwertigen Materialien sorgt für einen reibungslosen Fluss, der unterbrechungsfrei von der Fertigung bis zum Versand reicht. Dein Team wird entlastet, da monotone Arbeiten wegfallen und mehr Zeit bleibt, um sich auf anspruchsvollere Aufgaben zu konzentrieren. Auch die Kunden profitieren, denn sie erhalten ihre Bestellungen sicher verpackt und pünktlich geliefert, was langfristig das Vertrauen in dein Unternehmen stärkt.

Bildnachweise:

Paul – stock.adobe.com

Surasak – stock.adobe.com

Aleksandr Matveev – stock.adobe.com